В настоящее время в Казахстане находятся в эксплуатации более 40 водогрейных котлов большой теплопроизводительности типа ПТВМ, работающих как в базовом, так и в пиковом режиме. Расчетная эффективность таких котлов на мазуте при номинальной нагрузке составляет менее 87 % [1, 2]. Но и этот показатель, в процессе эксплуатации не достигается. Наибольшие трудности возникают при работе на сернистом мазуте, вследствие сернокислотной коррозии экранов и конвективной части, усугубляемой частыми водными обмывками поверхностей нагрева и заносом золой конвективной части. Из-за сернокислотной коррозии срок службы конвективной части котла ПТВМ-100 ограничивается 2-3 годами.

Опыт эксплуатации, обследования и испытания водогрейных котлов ПТВМ-100 показали, что котлы имеют ряд конструктивных недостатков, что приводит к низкой надежности поверхностей нагрева и ограничению нагрузки на уровне 70-80 % [2, 3, 4, 5]. В свою очередь пониженная надежность приводит к увеличению ремонтных и эксплуатационных затрат. Недостатки в работе можно подразделить на конструктивные, проектные и эксплуатационные, связанные преимущественно с нарушениями топочного, водно-химического и гидравлического режимов [5, 6, 7]. Водогрейные котлы ПТВМ характеризуются также необоснованно большими вредными выбросами и пониженными экологическими показателями при работе на мазуте.

Топка ПТВМ-100 выполнена камерной, общий объем составляет 245 м3, полностью экранирована трубами диаметром 60x3,5 мм с шагом 64 мм. Полная лучевоспринимающая поверхность нагрева в пределах топочной камеры составляет 224 м2. Конвективная часть состоит из двух пакетов, расположенных в верхней шахте над топкой. Пакеты выполнены из труб диаметром 28x3 мм в шахматном порядке с шагами по высоте 64 мм и по ширине 33 мм. Общая поверхность конвективной части составляет 2960 м2 [8].

На котле по проекту установлено 16 газомазутных горелок. Расположены горелки на боковых стенах по 8 штук в два яруса. Каждая горелка снабжена индивидуальным вентилятором. Было признано целесообразным изменять теплопроизводительность котла последовательным включением и выключением отдельных горелок, не изменяя расходы воздуха и топлива в горелках, оставшихся в работе. В процессе эксплуатации выяснилось, что производительность отдельных вентиляторов, по разным причинам значительно отличается [7, 8, 9], что оказывает влияние на ведение топочного режима. Подача мазута на отдельные горелки практически одинакова (после тарировки и подбора форсунок), а подача воздуха – различна, следовательно, горелки работают с разными избытками воздуха.

Анализ испытаний на воздуховодах горелок котла ст. № 4 Алматинской ТЭЦ-1, проведенный авторами, показал, что производительность вентиляторов существенно различается. Средняя величина расхода по воздуховодам составила 8043 м3/час. Неравномерность подачи воздуха по отдельным горелкам составила более 25 %. Этот факт подтверждается данными других исследований. Замеры производительности отдельных вентиляторов, представленные в работах [7, 8], отличаются на 20-25 % (от 8,5 до 11 тыс.м3/ч).

Тепловое напряжение топочного объема котла ПТВМ-100 порядка 580 кВт/м3. Малое время пребывания топлива в топке при повышенных нагрузках, резкое охлаждение газов в конвективной части, отсутствие подогрева воздуха и ввод его в топку с малыми скоростями, по мнению авторов [9, 10] создают условия для образования зольносажистых соединений в топке и оседания их на конвективных поверхностях нагрева. Эти отложения хорошо адсорбируют серный ангидрид. Анализ отложений по исследованиям [10, 11] примерно следующий: углерода – 50-70 %, золы – 30-50 %, содержащей свободной Н2SО4 до 6 % (SО3 – 47 %). Зольносажистые соединения обладают большой липучестью, вследствие чего при эксплуатации котлов наблюдается прогрессивный занос конвективного пучка. При этом ухудшается теплообмен, что приводит к повышению температуры уходящих газов, возрастанию аэродинамического сопротивления конвективного пучка и ограничению нагрузки по условиям тяги (нехватка разрежения). При естественной тяге (индивидуальная или групповая дымовая труба) непрерывная работа котлов на максимальной нагрузке длится не более 6-7 дней, а в некоторых случаях – только 2-3 дня. При невозможности останова для очистки, температура уходящих газов возрастает до значений порядка 300 °С, и по данным [8, 10] через 10 дней производительность котла падает до 50 % от номинальной. При этом вверху топки вместо разрежения возникает избыточное давление.

К концу периода между обмывками температура уходящих газов превышает расчетную в среднем на 60-100 °С, а потери с уходящими газами на 4-7 % выше расчетных. Продолжительность межобмывочной компании башенных котлов ПТВМ зависит от интенсивности заноса конвективных поверхностей нагрева, которая, в свою очередь, зависит от нагрузки котла и сжигаемого топлива. Чем выше нагрузка котла, тем интенсивней занос. По данным исследований [8, 11, 12] межобмывочный период при нагрузках 40-50 % от номинальной составляет 8-10 суток, а при нагрузках 70-80 % от номинальной – до 5 суток.

На водогрейных котлах ПТВМ башенной компоновки основные повреждения происходят в конвективной части и в основном из-за коррозии [8, 10, 11]. Полная замена конвективной части производится на большинстве котлов через 5000-7000 часов работы. Повреждения труб экранной системы от наружной сернокислотной коррозии появляются позднее, примерно через три года эксплуатации. Полная замена экранных труб производится через 10000-11000 часов работы.

Средние затраты средств на ремонты водогрейных котлов ряда ТЭС и котельных выше, чем паровых типа БКЗ-160-100, имеющих аналогичную теплопроизводительность [12]. Необходимо отметить, что на ежегодный ремонт конвективных поверхностей нагрева одного котла ПТВМ-100 расходуется около 14 тонн труб.

Для повышения надежности работы конвективной части на ряде котлов была проведена реконструкция конвективной части, предусматривающая применение толстостенных труб большего диаметра с одновременным увеличением живого сечения для прохода газа. Для реконструкции применялись трубы диаметром 32х4 мм и 38х3,5 мм.

На котле ст. № 4 АТЭЦ-1 была произведена реконструкция конвективной части по проекту СКБ ВТИ. Поверхность нагрева после реконструкции составила 2743 м2, что на 217 м2 меньше заводской. В связи с чем температура уходящих газов по расчетам должна увеличиться по сравнению с нормативной и составить порядка 270 °С.

В результате реконструкции конвективного пучка удалось добиться длительной работы котла при нагрузке 70 Гкал/час без ограничений тяги, тогда как в традиционной конструкции конвективных пучков происходило перекрытие межтрубного пространства золосажистыми отложениями в связи с малым поперечным шагом конвективной части.

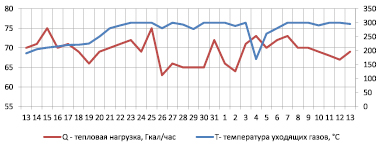

Однако анализ статистических данных роста температур уходящих газов и теплопроизводительности по времени реконструированного котла ст. № 4, проведенный авторами (рис. 1), показал, что при нагрузке 70 Гкал/час после отмывки температура уходящих газов составила 190 °С, но уже через 10 дней температура достигла 300 °С (рост температуры 10-11 °С/сутки). Несмотря на значительный рост температуры, ограничений по тяге не было. При этом повторная частичная отмывка привела к значительному снижению температуры уходящих газов, которая через 3-4 дня снова достигла уровня 300 °С.

Рис. 1. Динамика изменения теплопроизводительности и температуры уходящих газов на котле ст.№ 4 АТЭЦ-1 (январь-февраль месяц)

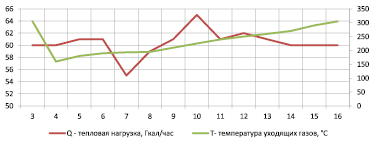

Рис. 2. Динамика изменения теплопроизводительности и температуры уходящих газов на котле ст. № 2 АТЭЦ-1 (февраль месяц)

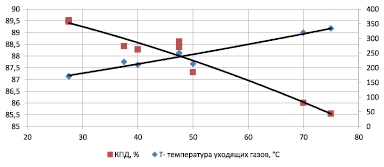

Рис. 3. Результаты испытаний водогрейного котла ПТВМ-100 ст. № 4 АТЭЦ-1

Средний рост температуры на котле ст. № 2 (конвективная поверхность заводского исполнения) также в среднем составлял 11 °С/сутки (рис. 2). Реконструкция позволила сократить количество обмывок при эксплуатации водогрейных котлов ПТВМ-100. За два месяца работы без отмывок при теплопроизводительности 70 Гкал/час температура уходящих газов стабилизировалась на уровне 320-340 °С. Как показали испытания водогрейного котла ст. № 4 на различных нагрузках (данные испытаний представлены авторам персоналом станции) КПД котла на нагрузке 75 Гкал/час не превышал 85,5 % (рис. 3).

Реконструкция не решила вопроса с заносом отложениями конвективных поверхностей нагрева, интенсивность заноса практически не изменилась, однако позволила работать котлу без останова длительное время на нагрузке 75 Гкал/час при пониженной эффективности.

Основной задачей всех работ по модернизации ПТВМ-100 в Казахстане [3, 5] в первую очередь было повышение уровня надежности, в частности отдельных блоков и узлов: схемы циркуляции, конвективный пакет труб, топка и горелки. При этом по расчетам экономических показателей данные не сильно превосходили заводские характеристики, а в ряде случаев стали даже ниже. Не был устранен основной недостаток – занос конвективных поверхностей золосажистыми отложениями, который напрямую связан с высокими температурами на выходе из топочной камеры котла ПТВМ-100. Модельные расчеты котла ПТВМ-100, проведенные авторами в программе BOILER DESIGNER [13], показали, что температура на выходе из топки при работе на газе в пиковом режиме составляет 1384 °С, а при работе на мазуте 1324 °С.

Внедренные в производство разработки ОАО «Дорогобужкотломаш» по изготовлению новых башенных водогрейных котлов ПТВМ-60Э и ПТВМ-120Э несколько решили проблему высокой температуры уходящих газов. Так, за счет конструктивно внедренных двусветного экрана и разведенных по бокам от центра наклонных труб в верхней части топки непосредственно перед конвективными пакетами было достигнуто снижение температуры на выходе из топки в половину (на 150 °С). Итоговый заводской вариант котла ОАО «Дорогобужкотломаш» [14] имеет отношение радиационной и конвективной поверхностей на уровне 10,8 % (Нр/ Нкон), что по результатам тепловых расчетов, выполненных авторами в программе BOILER DESIGNER (для работы котла на мазуте), всё еще недостаточно для эффективного (достаточного) восприятия тепла в радиационной части без дальнейшего наброса на первые ряды труб конвективного пакета. Двусветный экран заводского котла с наклонными и разряженными трубами, отстоящими на 4 м от верхнего яруса горелок, не создают защитного слоя для труб конвективного пакета.

Авторы данной работы разработали и предложили конструктивно новое решение для модернизации старых котлов ПТВМ-100, основной идеей которого является использование двух двусветных экранов [15]. В новом котле радиационная поверхность получила дополнительные 246 м2. Отношение радиационных и конвективных поверхностей доведено до 15,8 %, на старых ПТВМ-100 это же значение не превышает 7,5 %. Добавление дополнительной поверхности к радиационной части позволяет в пределах топки воспринимать большее количество теплоты, а первые ряды труб конвективных пакетов оказываются полностью защищенными экранами из разряженных холодных труб [3]. Модельные расчеты модернизированного котла ПТВМ-100, проведенные авторами в программе BOILER DESIGNER [13], показали, что температура газов на выходе из топки перед конвективными пакетами снизилась на 150 °С, при этом создаются сравнительно лучшие условия для работы труб конвективных пучков (по примеру котлов с П – образной компоновкой). Экранные поверхности воспринимают порядка 33 % тепла при работе на газе и 40 % при работе на мазуте. Общая доля радиационного теплообмена превышает 40 % при работе на газе и 49 % при работе на мазуте. Как показали расчеты, проведенные авторами, несмотря на то, что конвективные поверхности воспринимают порядка 50 % теплоты при работе на мазуте, второй конвективный пучок воспринимает только 15 % от общего конвективного тепла при одинаковой площади теплообмена, что свидетельствует о необходимости оптимизации конструкции конвективных поверхностей котла.

Для измененной конструкции конвективного пучка, предложенной авторами [16] и оптимизированной площади газохода были проведены теплотехнические расчеты, результаты которых показали, что за счет оптимизации работы второго конвективного пучка удалось повысить КПД котла при работе на мазуте до 90,49 %, что на 3 % больше, чем в традиционной конструкции. При работе на мазуте при размещении котельного агрегата в помещении при расчетной температуре воздуха 20 °С КПД котла составит 92,1 %. Кроме того за счет изменения гидравлической схемы котла при установке двусветных экранов тепловая мощность возросла в 1,25 раза от номинальной в 100 Гкал/час.

Выводы

Проведенный анализ статистических данных, испытаний, работ, проведенных в Казахстане в основном связан с решением вопросов надежности, что было основным результатом при проведенных реконструкциях котлов ПТВМ-100 на ТЭЦ и котельных. Вопросы эффективности не получили достаточного внимания и в результате проведенных реконструкций уровень эффективности котлов практически не изменился.

Предлагаемая авторами модернизация водогрейных котлов ПТВМ-100 с установкой двух двусветных экранов и новых конвективных пучков позволит увеличить единичную тепловую мощность нового котла в 1,25 раза, повысить КПД, в среднем на 4,5 % по сравнению с существующими котлами, снизить выбросы вредных веществ, снизить разрыв между установленной и располагаемой мощностью, повысить надежность работы котлов и межремонтный период.

Работа выполнена в рамках бюджетной программы: 217 «Развитие науки», подпрограммы 102 «Грантовое финансирование научных исследований», по приоритету: «Энергетика и машиностроение», по подприоритету: «Тепло- и электроэнергетика и энергоэффективные технологии» по теме 3241/ГФ4.

science-review.ru

science-review.ru